Nuevas tecnologías para el estudio del agua.

Diego Alfaro

Adam Luchsinger

Francisco Pessot

Producto del cambio climático en los últimos años han aumentado eventos de bloom de algas, cambios de pH y oxigenación en el mar, produciéndose mortalidad en la industria salmonera, que cuenta con herramientas limitadas para reducir el impacto de este tipo de eventos (Díaz et al., 2019) (Salmonexpert, 2019). Este proyecto propone el desarrollo de una herramienta de monitoreo de áreas en el rango de 2 a 4 km2 circundantes a los centros de cultivo con el propósito de medir indicadores como pH, saturación de oxígeno y bloom de algas que faciliten una reacción temprana frente a las emergencias previamente mencionadas. Esta herramienta propuesta consiste en un vehículo autónomo superficial capaz de seguir una ruta de puntos de monitoreo programables por el usuario y reportar las mediciones realizadas.

Requisitos de diseño:

Flotación

Para que el USV pueda desplazarse sobre el agua, es esencial que flote. Al flotar, el desplazamiento principal ocurre sólo en 2 dimensiones, por lo que el control de la navegación se simplifica. Se pudo comprobar el cumplimiento de este requisito durante las pruebas de impermeabilidad realizadas. En particular se determinó que una carga superior a 5 kilogramos es necesaria para hundir el casco, validando los cálculos realizados en el diseño.

Estabilidad

La embarcación debe tener una forma que le permita navegar y maniobrar de acuerdo a la ruta definida, y que impida que esta zozobre. Durante las pruebas realizadas al controlador fue posible comprobar la estabilidad del casco. En concreto se observa que la parte superior del casco sobresale aproximadamente 5 centímetros sobre la línea de flotación, quedando expuesta la cara superior de esta en su totalidad durante el transcurso completo del test..

Impermeabilidad

El dispositivo debe ser completamente impermeable, pues no puede entrar agua donde se encuentran los componentes eléctricos. Una pequeña filtración de agua podría significar la pérdida total. Las pruebas de impermeabilidad realizadas en el casco fueron satisfactorias, pudiendo éste sumergirse sin producirse filtraciones durante periodos que exceden las dos horas. Sin embargo, imperfecciones en el sello del eje de la hélice pueden producir filtraciones que varían en intensidad dependiendo del mantenimiento realizado en el sistema. En el sentido anterior un sistema en condiciones óptimas es capaz de cumplir los requerimientos de impermeabilidad del sistema, pero debe ser mantenido con regularidad, aplicando vaselina sólida al sello del eje y a la unión entre las mitades del casco, además de revisando la correcta adhesión de la goma que sella la unión entre estas partes.

Impermeabilidad

El dispositivo debe ser completamente impermeable, pues no puede entrar agua donde se encuentran los componentes eléctricos. Una pequeña filtración de agua podría significar la pérdida total. Las pruebas de impermeabilidad realizadas en el casco fueron satisfactorias, pudiendo éste sumergirse sin producirse filtraciones durante periodos que exceden las dos horas. Sin embargo, imperfecciones en el sello del eje de la hélice pueden producir filtraciones que varían en intensidad dependiendo del mantenimiento realizado en el sistema. En el sentido anterior un sistema en condiciones óptimas es capaz de cumplir los requerimientos de impermeabilidad del sistema, pero debe ser mantenido con regularidad, aplicando vaselina sólida al sello del eje y a la unión entre las mitades del casco, además de revisando la correcta adhesión de la goma que sella la unión entre estas partes.

Velocidad

Las olas, la marea y las corrientes marinas pueden suponer un problema para la navegación. Específicamente, en fiordos y canales las corrientes tienden a ser caóticas e impredecibles. Por ello es necesario que la nave alcance una velocidad mínima para poder contrarrestarlas y avanzar. Según la Dirección General del Territorio Marítimo y de Marina Mercante, las corrientes en el Estrecho de Magallanes llegan a una velocidad máxima de 8 nudos (aproximadamente 4 m/s) en sicigias. Considerando que es poco probable que se tenga que lidiar con corrientes tan altas, se determinó que la nave debe tener una velocidad máxima de 3.5 m/s. Dado el acceso limitado a las instalaciones de la universidad fue necesario cambiar el método de manufactura del casco. Originalmente el proceso considerado era manufactura en fresa CNC en madera, presupuestándose una semana para la manufactura para el proceso completo, periodo en el cual se incluían 3 días de mecanizado y 3 días para impermeabilizado. Como alternativa a la manufactura en madera se realizó un casco en polipropileno manufacturado a mano. La pérdida de precisión y aumento en el tiempo de manufactura luego desembocaron en cambios en la distribución de los componentes dentro del casco, particularmente la reubicación del motor y del timón, en favor de una disposición mas fácil de implementar, pero sacrificando la velocidad del proyecto. Consecuentemente el requerimiento de velocidad del sistema no fue alcanzado. Las medidas a tomar para lograr el requisito de velocidad consisten en revertir los cambios hechos en el diseño. En primer lugar se debe reubicar el motor bajo el casco de manera que se facilite el flujo de agua por las aspas de la hélice y agrandar esta última dado el aumento de espacio disponible. Finalmente se debe reubicar el timón, quedando el eje dentro del casco en lugar de detrás de este.

Capacidad de carga

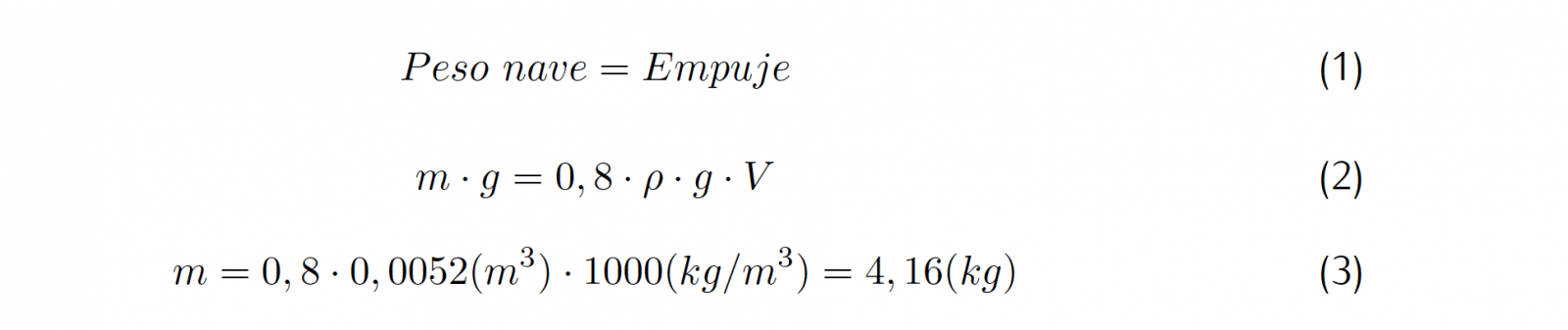

Considerando la condición de flote, el peso total de la nave debe ser inferior al empuje que ejerce el agua sobre esta. El siguiente cálculo establece la masa para alcanzar un 80% de la nave sumergida, a modo de cota superior. Se utiliza la densidad del agua dulce según un criterio conservador que sirve tanto para el prototipo como para el producto final.

Por ende, la masa de todos los componentes y el casco no debe superar los 4,16 kilogramos. Se pudo comprobar el cumplimiento de este requisito durante las pruebas de flotación. Durante el test anteriormente mencionado se determinó que es necesaria una carga superior a 5 kilogramos para hundir completamente el casco. Este resultado es consistente con los cálculos realizados. La diferencia entre el peso del casco mas los componentes electrónicos para alcanzar los 4.16 kilogramos calculados fue completada utilizando peso muerto en 3 puntos particulares para cumplir el requisito de estabilidad. En total 3 kilogramos de plomo fueron distribuidos equitativamente en la proa, popa y en el fondo de la quilla. El peso muerto utilizado aquí debe ser reemplazado con baterías en la aplicación en tamaño completo del proyecto, lo cual no es posible en este caso por restricciones presupuestarias.